Det var ett tag sen sist, men nu har Snille åter bidragit med ett gästinlägg. Denna gång tar han upp 3D-skrivare. Håll tillgodo! 😀

Introduktion

I detta inlägg tänkte jag gå igenom 3D-skrivare, vad det är för något, hur de vanligaste teknikerna för 3D-utskrifter fungerar och vad man skall tänka på om man vill bygga en egen eller om man vill köpa en färdig.

Till att börja med så har tekniken “additiv” tillverkning funnits länge, det är inget nytt. Det som hänt på senare år är att maskiner som klarar av att göra jobbet har blivit ofantligt mycket billigare.

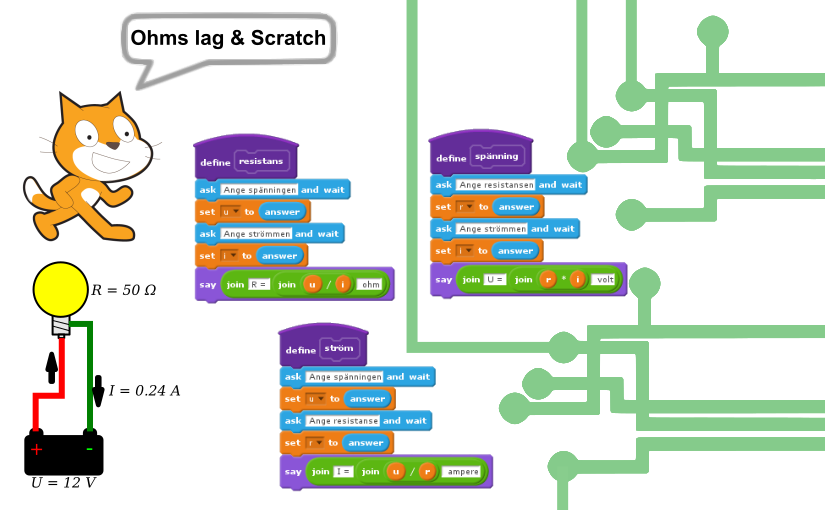

Enkelt sätt så funkar det så att man skapar ett virtuellt objekt i tex. ett CAD program eller något liknande 3D-program. Så sparar man objektet och importerar filen till 3D-skrivarens mjukvara. Den i sin tur “skivar” upp objektet i hundratals (ibland tusentals) lager beroende på objektet storlek och skickar informationen till skrivaren. Skrivaren tolkar och skapar ett lager i taget genom att följa instruktionen för varje lager. För varje lager som är utskrivet så byggs objektet upp tills alla lager är utskrivna och objektet är klart.

Det finns så klart olika sätt att bygga upp objekt. De vanligaste är:

FDM (fused deposition modeling)

Det handlar om att smälta en tråd av antingen PLA (Polylactic acid) eller ABS (Acrylonitrile butadiene styrene) och pressa det genom ett munstycke som då spritsar ett “lager” av materialet på de ställen där det skall finnas material. Efter att första lagret är spritsat så förflyttar man det så att ett nytt lager kan spritsas uppepå det förra osv. tills hela objektet är uppbyggt. I FDM-tekniken finns det funktioner för att skapa “stöd” till de delar av objektet som behöver det. Detta sköts automatiskt av mjukvaran som räknar ut var det skall finnas när objektet skivas. Dess stödstrukturer kan sen enkelt brytas bort när objektet är klart.

FDM uppfanns och patenterades av Scott Crump 1989, han startade sen företaget Stratasys.

FFF (fused filament fabrication)

Denna teknik är i princip samma sak som FDM, med den stora skillnaden att den inte är patenterad.

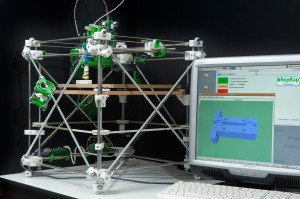

FFF hittades på av Adrian Bowyer som startade RepRap.org (REPlicating RAPid-prototyper) communityn 2004. Genom att skapa och öppna ett helt nytt “system” så kunde man låta hela communityn ta del av tekniken och därav har det idag skapats mängder med olika 3D-skrivare för att göra just detta. Förbättringar av dessa 3D-skrivare sker oavbrutet. Så här såg första versionen ut av den 3D-skrivare som Adrian byggde, den kallades “Darwin”.

SLS (selective laser sintering)

Här använder man istället en högeffektlaser som man styr med speglar för att smälta material-pulvret som man bygger med. Det kan vara plast, metall, glas, keramik osv. Nästan vilka material som helst som kan finnas i pulverform. Man lägger ut ett lager pulver på en yta, sveper med laser över de delar av ytan som skall vara hårda (ett lager). Sen lägger man på ett nytt lager pulver och sveper igen med lasern osv tills hela objektet är uppbyggt. Eftersom man använder pulver så blir det överflödiga pulvret omkring objektet automatisk “stöd” som sen borstas bort när man plockar ut objektet. Det betyder att man inte behöver skapa några stöd eftersom pulvret redan sköter den biten automatiskt. Det överflödiga pulvret kan man sen återanvändas till nästa utskrift. Denna teknik är ganska dyr och kräver en stor maskin för att jobba med pulver. Dock är precisionen extremt hög och man kan därmed skapa mycket fina detaljer objekten.

SLS utvecklades och patenterats av Dr Carl Deckard och och Dr. Joe Beaman vid University of Texas 1986, patenterades samma år. DARPA var med och sponsrade projektet. Det senaste patentet avseende Deckards SLS-teknik löpte ut 28 januari 2014. Så förhoppningsvis får vi se mer av denna teknik snart!

SLA (stereolithograhpy)

I denna teknik skapar man objekt från vätska (ibland kallat kåda eller på engelska resin) som härdar genom att det belyses med ultraviolett ljus. Här lyfter man oftast objektet upp ur vätskan lager för lager. Tekniken är ungefär samma som för SLS och det gör att precisionen är extremt bra. Dock måste man med denna teknik skapa stödstrukturer liknande de i FDM och FFF då de delar som kräver det inte kan vila på ett “pulver” som i SLS. Denna teknik uppfanns 1986 av Charles Hull, som också vid den tiden grundade företaget 3D Systems.

Resultatet

Att vi idag ser denna explosion av olika 3D-Skrivare beror framför allt på att Adrian Bowyer startade RepRap-communityn. Genom att presentera en DIY (Do it yourself) 3D-skrivare som inte bara kunde skriva ut sina egna delar utan som dessutom var så billig och enkel att bygga så att (nästan) vem som helst kunde göra det. Alla delar som behövs som inte går att skriva ut går att köpa i en vanlig “Järnhandel” (gängade stänger, motorer, småelektronik mm.) Om man behöver hjälp så är inte forum och chattar fullt med människor som kan hjälpa långt borta. Flera företag har sen använt sig av den öppna tekniken för att skapa sina egna produkter (även “slutna” sådana) som tex. MakerBot.

Att bygga själv

Om man vill bygga en egen 3D-skrivare så skulle jag rekommendera att starta med någon av alla de som använder sig av FFF-teknik (den som Adrian satte på kartan). Det finns otaliga företag som säljer byggsatser av olika typer av FFF-3D-skrivare. De flesta som man bygger själv bygger på samma typ av komponenter. Det handlar om stegmotorer som vrider gängade stänger för att förflytta antingen skrivarhuvudet (extrudern) och/eller “bordet” som man skriver ut på. De flesta använder vanligen också någon variant av Arduino-system för att kontrollera det hela. Det gör att det är enkelt att uppdatera systemen när det kommer nya bättre lösningar för att förbättra utskrifterna.

Att tänka på innan man köper

Det finns några saker som är viktiga att tänka på när man väljer skrivare.

- Utskriftsyta (Bredd, Djup och Höjd). Ju större yta (bord) desto större utskrifter klarar skrivaren.

- Storleken på hålet i munstycket (nozzle). Ju mindre håldiameter i munstycket desto finare detaljer.

- Filament-diameter. Vanligaste är 1,75 eller 3mm. Jag skulle rekommendera 1,75. Men det är bara tycke och smak egentligen.

- Uppvärmt bord. Förklarar längre ner varför.

- Ett eller flera munstycken. Möjliggör flera färger på samma utskrift. Allt beror på vad man vill göra.

3D-skrivarmodell

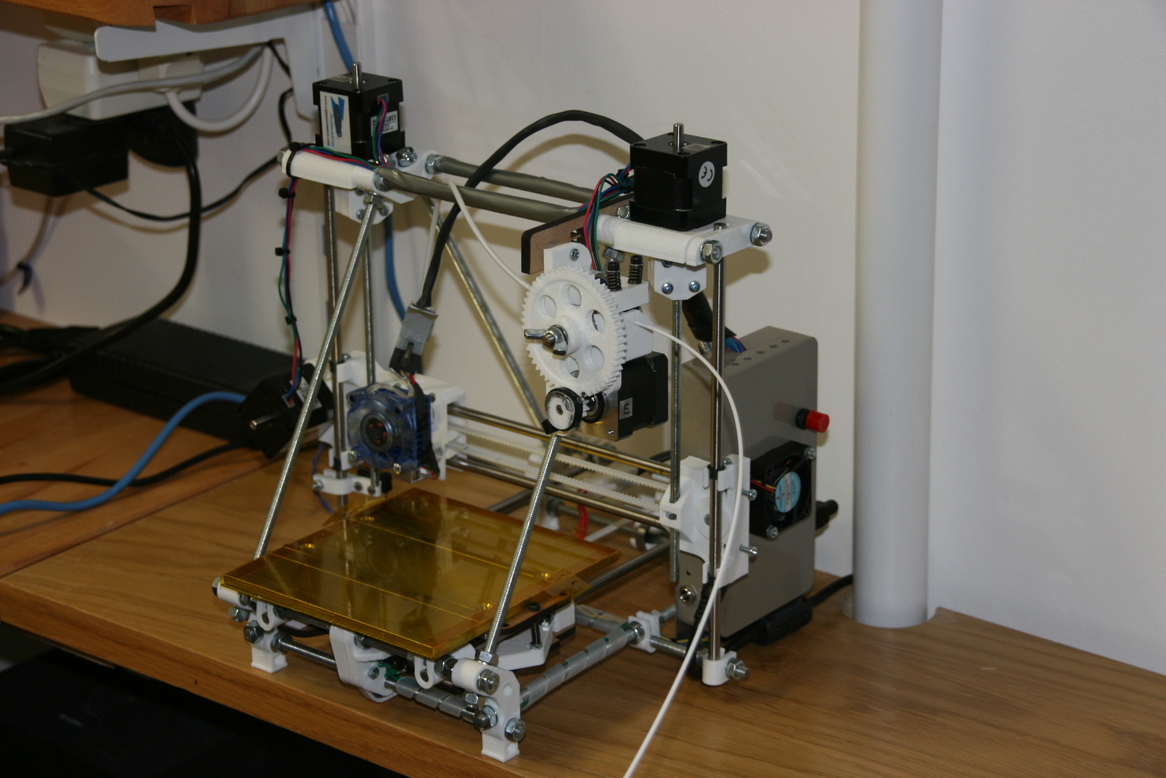

Den modell som jag valde att bygga var vid tillfället en ganska ny variant som företaget valde att sälja via “crowdfunding” på IndieGoGo. Den har efter det utvecklats en hel del med både möjlighet till flera skrivarhuvuden och ny bättre elektronik. Det är en liten skrivare med ett relativt stort bord i förhållande till den totala ytan på skrivaren. Modellen heter Huxley och kunde tidigare köpas hos RepRapPro, men de har nyligen lagt ner sin webshop för att fokusera på annat då marknaden för billiga 3D-skrivare är så pass mättad.

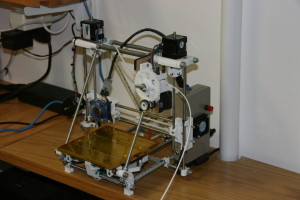

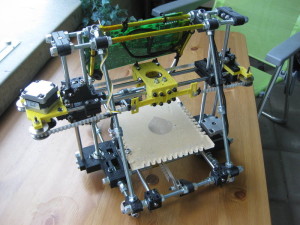

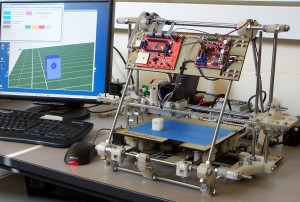

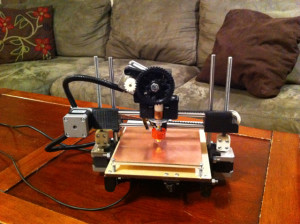

Här är lite bilder på några vanliga modeller av 3D-skrivare.

Om du vill se fler versioner på RepRap så finns det mängder av olika varianter här: http://reprap.org/wiki/RepRap_Options

Viktigt om bygget

Nu till själva byggandet. Det som framför allt är viktigt är att bordet är fullständigt vågrätt i förhållande till munstycket. Anledningen är att när munstycket spritsar ut material så måste det första lagret (framför allt) sitta fast ordentligt. Annars kommer delen att släppa under tiden utskriften pågår. Det är därför man skall vara extremt noggrann med att hålla måtten som instruktionerna ger. Dock kan nämnas att det på senare tid utvecklats en teknik för att kompensera för bord som är “lutar”. Man mäter helt enkelt med en “probe” på olika ställen på bordet innan utskriften börjar för att kunna kompensera i realtid när man skriver ut. Jag har själv inte använt denna teknik på min skrivare. Men jag vet att den finns i alla fall.

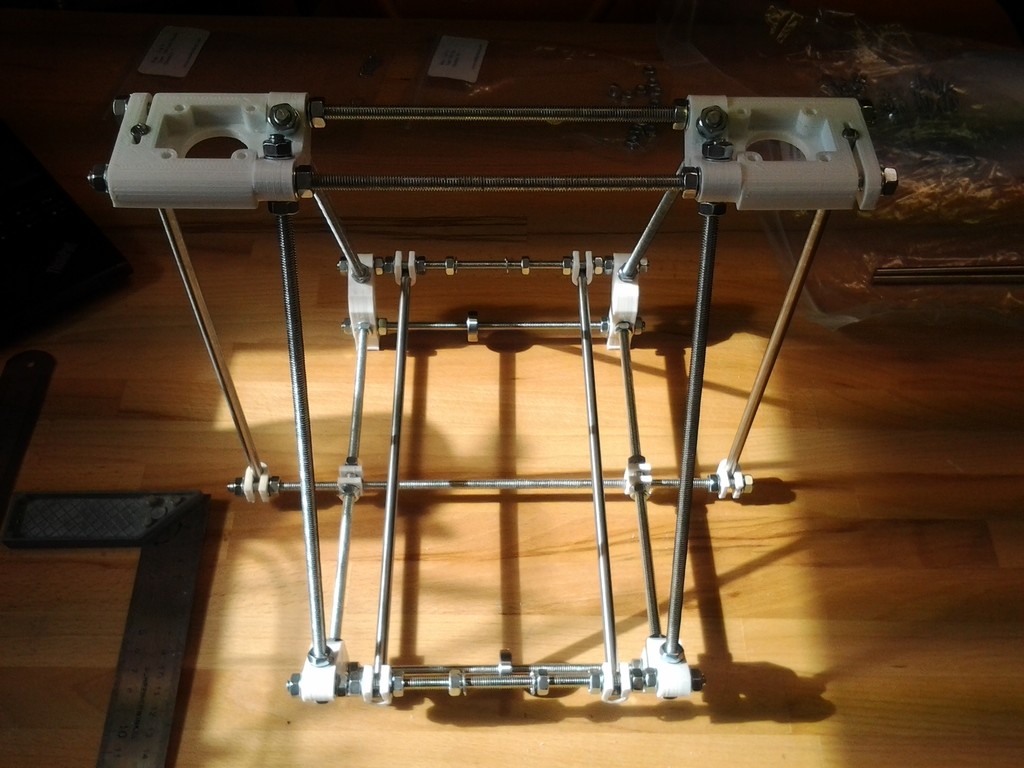

Så här kom min skrivare levererad:

När jag byggt ramen så såg det ut så här:

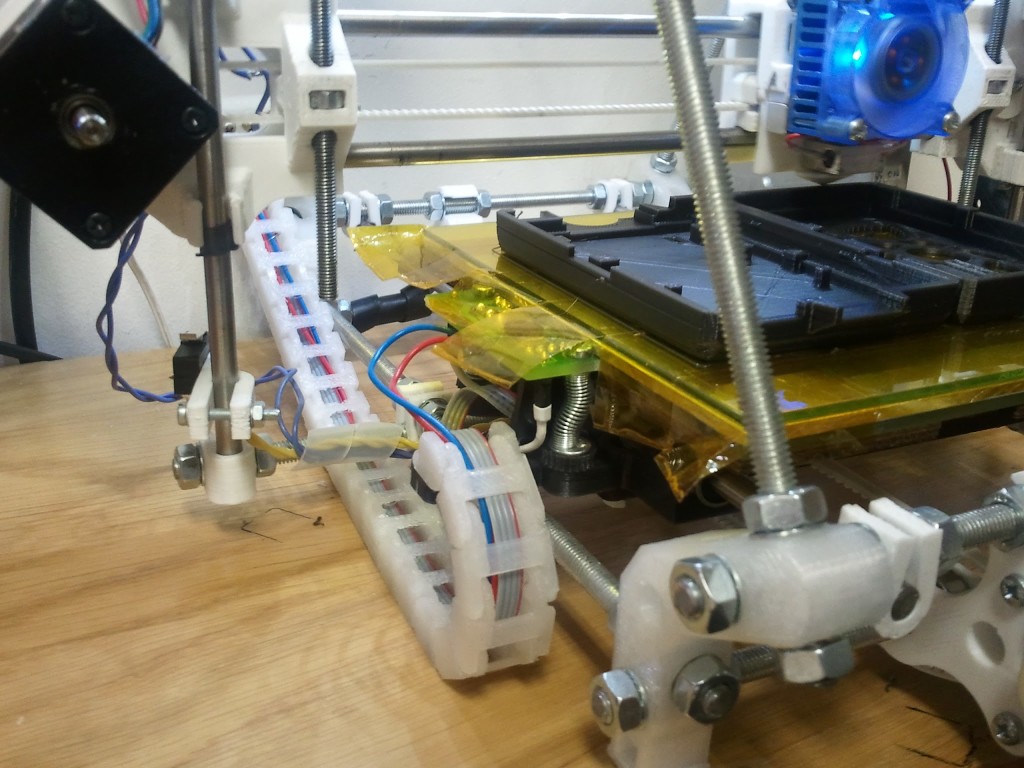

Kabeldragning

Vidare så är det bra att tänka till på hur man vill att kablar skall sitta på ramen. Jag valde att dölja kablar så mycket som möjligt. Dels för att det är snyggare och dels för att man inte fastnar i dem av misstag. I instruktionen stod det även att man skulle försöka separera stegmotorernas kablar från andra kablar så det gjorde jag med. Ännu en förbättring som jag gjorde var att skriva ut en enkel kabelkedja att lägga kablarna till borde i. Den första lösningen som jag hade resulterade i att kablar till slut böjdes av vid infästningen till bordet.

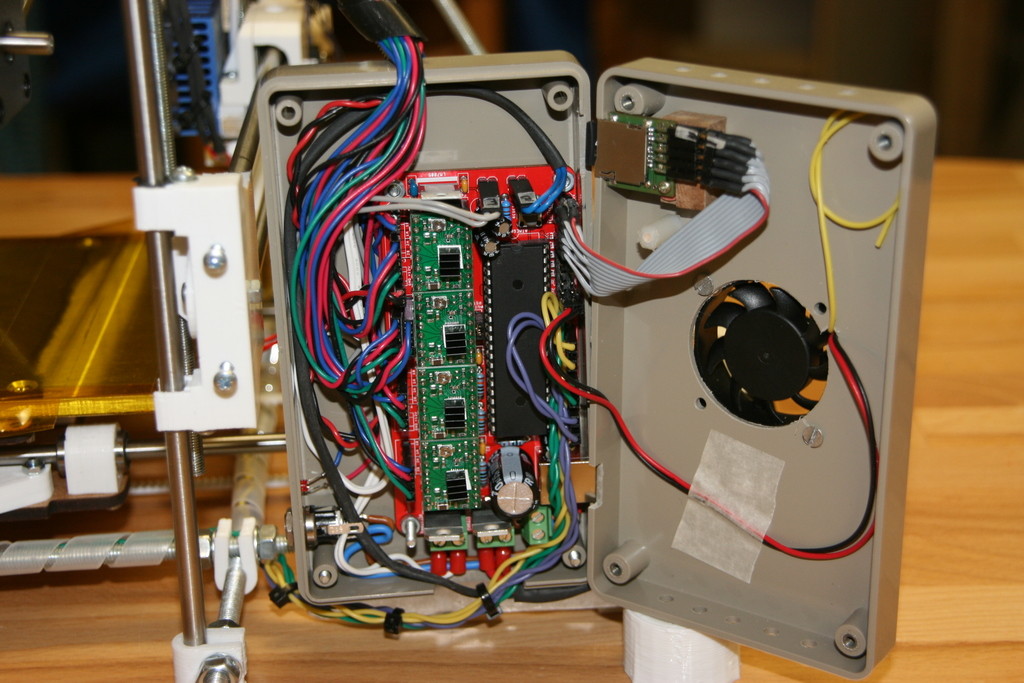

Elektronik och styrning

Eftersom den elektronik som jag kör inte har stöd för någon lokal kontroll (man måste ha en dator att styra skrivaren ifrån) så har jag lagt till en liten kontrol-enhet som tillbyggnad. Idag så kommer många skrivare med en mer avancerad elektronik som även har ett nätverksuttag. Det i sin tur ger tillgång till ett webbgränssnitt där man kan göra allt. Det innebär i praktiken att man kan styra sin 3D-skrivare från tex. en smarttelefon. 🙂

Min speciallåda för elektroniken (som I mitt fall är ett Sanguinololu) ser ut såhär:

Bordstrix

En av de största utmaningarna med att skriva ut saker är att få utskriften att sitta fast på bordet under utskriften. Det är här det uppvärmda bordet kommer till sin rätt. När munstycket spritsar ut material så är det mycket varmt (ABS är ungefär 200 grader och PLA runt 180). Det innebär att när det kallnar så krymper det. För att förhindra att materialet kallnar för fort så har man ett uppvärmt bord. När bordet är varmt (jag brukar lägga det på runt 98 grader för ABS och 80 för PLA) så krymper inte materialet lika mycket. Det är framför allt ABS som har störst “krympning” och har därför störst risk att släppa från bordet. Fler trick att få biten att sitta kvar är att skriva ut på ett lager Kapton-tejp. Det är en värmebeständig tejp som är lätt att byta om den går sönder. Jag rekommenderar definitivt att använda tejp eftersom det då är mindre risk att skada ytan på själva bordet (framför allt när man skall ta loss biten). Sen som extra klister så använder jag ett mycket tunt lager av det material jag skal skriva ut med. Lös upp en liten bit ABS eller PLA i aceton och stryk ett nästan osynligt lager uppepå tejpen så sitter biten garanterat bra.

Första lagret

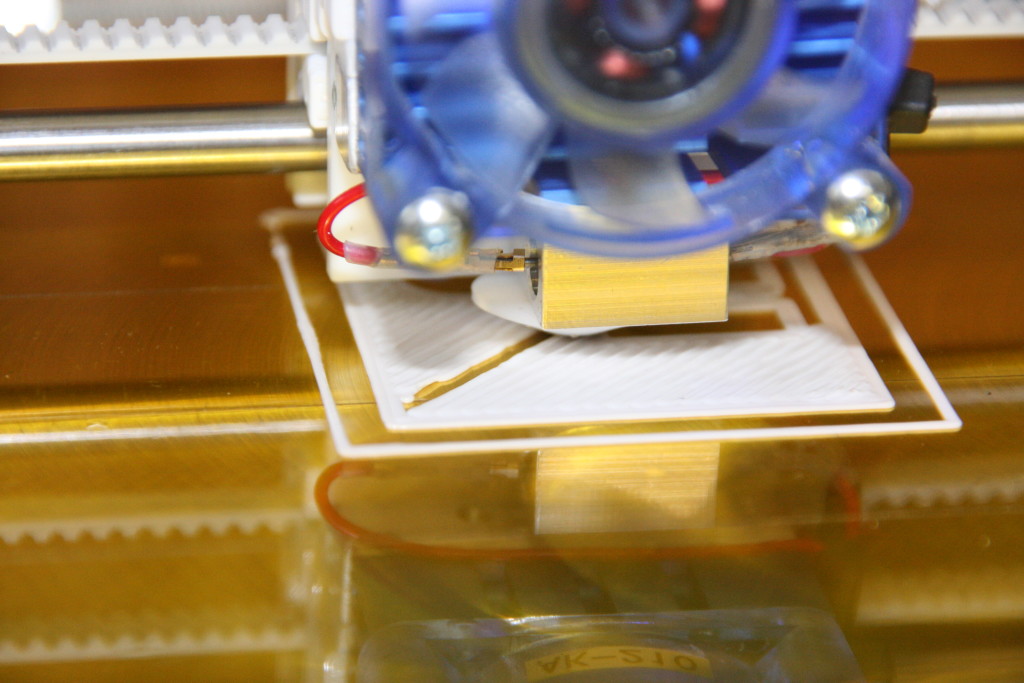

När man skriver ut så är det första lagret som är viktigast. Inte att det blir snyggt, utan att det sitter bra. Vanligen kan man “pressa” det lite extra mot bordet för att det skall sitta bra. Det är även en bra idé att ställa in så att första lagret spritsas lite långsammare än resten av biten. Beroende på vilket program man använder när man skivar sin modell, så kan man ofta ställa in att den skall skriva ut första lagret med andra inställningar. Jag använder själv ett program som heter Slic3r. Det finns till alla plattformar och är mycket bra på att skiva upp modeller. Vissa mjukvaror sköter skivandet automatiskt, t.ex. Cura.

Här är en bild på min absolut första utskrift:

På bilden kan man se att munstycket spritsar ut lite för mycket filament och att första lagret inte riktigt pressas så hårt mot bordet som det bör göra för att det skall sitta ordentligt. Detta visste jag så klart inte när jag började…

Micro-SD-kort, USB och nätverk

När jag köpte min skrivare så fanns alternativet att använda ett micro-SD kort att skriva ut ifrån. Detta är definitivt att rekommendera. Man kan skriva ut via USB (eller nätverket skulle jag gissa). Men det kräver ett konstant flöde av data till skrivaren. Det gör att det blir väldigt sårbart för störningar. Så om du har valet att lägga till en micro-SD-kortläsare när du köper skrivaren så tveka inte att göra det. Du kommer få en mycket säkrare gång och mindre misslyckade utskrifter. Dessutom kan ju skrivaren jobba “offline” när den väl är igång.

Mer information

Om du vill veta mer om detta så finns det flera bra siter.

- 3ders.org – Nyheter och information om 3D-händelser plus listor på olika typer av skrivare och filament. Finns även prisjämförelser.

- Richrap – En mycket aktiv kille som jobbar mycket med att utveckla och testa 3D-utskrifter och grejer omkring det.

- RepRapPro – Adrian Bowyer jobbar med att utveckla deras 3D-skrivare.

- MakerBot – Ett företag som säljer 3D-skrivare med FFF-teknik i botten.

- RepRap.org – Grunden till RepRap Community.

- RepRaps födelse – Det var så här det började…

- YouMagine – Dela dina idéer! Om man inte gillar MakerBot’s Community och restriktioner.

- Thingiverse – MakerBots 3D-Modell-Comunity.

- The RepRap Book – Bygg din egen RepRap.

Hoppas informationen kan vara till nytta. 🙂

M.v.h Erik Pettersson

Kul att du gillar vår blogg!

Skriv upp dig på vår maillista för att få allt det senaste från m.nu - Nya produkter, kampanjer och mycket mer!

Wohoo! Du är nu med på maillistan!